Možná, že někdy je technologický postup tak složitý, že se v tom množství informací člověk prostě ztratí a pokud nerozpozná to podstatné, vlastně mu ani sebedetailnější studium či přednáška nemusí být přínosem. V následujícím článku se tedy pokusím shrnout jen to nejpodstatnější.

Skladování obilí v silech

Než se obilí (v našem případě pšenice) dostane k mlýnskému zpracování, má za sebou dlouhou cestu. Prvním technologickým procesem, kterému je obilí po sklizni podrobeno, je skladování. Při skladování je třeba udržet zrno v dobré kondici (tj. zachovat jeho mlýnský a pekárenský potenciál) po velmi dlouhou dobu. Obilí se skladuje a postupně vydává k mlýnskému zpracování celé měsíce, někdy i více než jeden rok. Základními faktory pro zajištění dlouhodobého skladování jsou teplota a vlhkost.

Příjem obilí do mlýna a sestavení směsi na zámel

Příjem obilí do mlýna k vlastnímu zpracování probíhá podobným způsobem jako příjem obilí do sil k dlouhodobému skladování. Mlýny disponují vlastními sklady, jejichž kapacita je však v České republice omezená a skladování obilí ve mlýnech u nás zpravidla trvá jen několik dnů. Smyslem skladování obilí ve mlýnech je především vytvoření dostatečné rezervy několika jakostních partií, z nichž se pak sestavuje směs maximálně vyrovnaných parametrů – tzv. směs na zámel.

Řízený příjem obilí na základě jakostních ukazatelů (vlhkost, N-látky v sušině, obsah mokrého lepku v sušině, objemová hmotnost, číslo poklesu, gluten index, SDS test, obsah příměsí, obsah nečistot), je jednou z klíčových operací, které určují výsledek celého výrobního procesu. Správně sestavený zámel je základem vyrovnané jakosti mouk i efektivity mlýnské výroby. Naopak případná pochybení, ke kterým při sestavení zámelu dojde, mají často nevratný dopad na jakost mlýnských výrobků.

Příprava zrna k mletí

Přípravou zrna k mletí rozumíme technologické procesy, kterým podrobujeme sestavenou směs na zámel a které probíhají v části mlýna zpravidla označované jako „mlýnská čistírna“. Principem jednotlivých procesů je za prvé odstranění příměsí a nečistot z původní směsi a z povrchu zrna a za druhé modifikace mechanických vlastností zrna pro úspěšné mlýnské zpracování (tzv. hydrotermická úprava).

Principy třídění a čištění obilí

Vlastní čistírenský proces v „černé“ části čistírny je založen především na vytřídění příměsí a odstranění nečistot z obilné směsi. Využívá se přitom třídění na základě rozdílných fyzikálních vlastností, zejména rozměrů (velikost a tvar), aerodynamických vlastností částic, měrné hmotnosti a feromagnetických vlastností.

Hydrotermická úprava (HTÚ) zrna neboli kondicionování označovalo původně spolupůsobení vlhkosti a teploty na obilné zrno. Později se v české a obecně i středoevropské mlýnské technologii od klasického kondicionování upustilo a HTÚ se zredukovala na práci s vodou a časem. Dnes se tedy jedná o kombinaci nakrápění a odležení obilí, které probíhají zpravidla ve dvou stupních. První stupeň má sloužit k optimálnímu zvlhčení endospermu (vnitřní části zrna), význam druhého stupně spočívá ve zvlhčení obalových vrstev, které v důsledku toho zvláční a ve mlýně se pak lépe a po větších částech oddělují.

Po prvním stupni HTÚ následuje povrchová úprava zrn (tzv. „bílá“ čistírna) - operace, které slouží k dočištění a opracování povrchu zrna, které je vždy kontaminováno mikroorganismy, někdy i jejich toxiny, může být kontaminováno rovněž těžkými kovy a obsahuje ještě skupinu organických nečistot, jako jsou chlupy, zárodky a částečky hmyzu, výkaly, peří apod. Obsah všech těchto složek lze významnou měrou snížit v bílé čistírně za pomocí tzv. odíracích strojů s aspirací.

Principy vlastního mlecího procesu

Vlastní mlýnský proces zpracování obilí je založen na dvou základních operacích:

1 – dezintegraci (převážně drcení) meliva,

2 – třídění produktu (heterogenní sypké směsi) – tzv. směsi po drcení.

Tyto dvě operace tvoří základní jednotku celého výrobního postupu, kterou označujeme jako „mlecí chod“ nebo „pasáž“. Mlýnský proces v pšeničném mlýně se skládá cca z 15-20 mlecích chodů. Jednotlivé mlecí chody se od sebe liší jak parametry drcení, tak parametry třídění, což má za následek velmi rozdílnou strukturu a granulaci meliva a směsi po drcení. Granulace směsi po drcení je vždy jemnější než granulace meliva a granulační spektrum směsi po drcení je širší než spektrum meliva.

V průběhu třídění je směs po drcení rozdělena do několika frakcí, přičemž v jednotlivých frakcích se koncentrují částice podobných velikostí a tvaru. Většina frakcí této směsi se pak stává opět melivem v následujícím mlecím chodu, jedna nebo více frakcí se sbírá přímo do konečného produktu a hovoříme o tzv. pasážních moukách.

Teoretický potenciál zrna pšenice

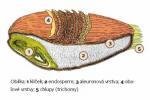

Podívejme se nyní společně na anatomickou strukturu pšeničného zrna a připomeňme si základní požadavek mlýnského zpracování; je jím co nejúčinnější vytěžení čistého endospermu (vnitřní části semene), jeho důkladné oddělení od obalových vrstev a rozdrcení na požadovanou granulaci.

Pokud bychom při mletí pšenice postupovali jako při loupání cibule, znamenalo by to odstranění obalových vrstev, klíčku a štítku a zbyl by endosperm s částmi aleuronové vrstvy ulpělými na povrchu. (V praxi se podobný postup používá v některých zahraničních mlýnech nebo při zjednodušených postupech mletí žita).

Potenciál pšeničného zrna je však vyšší; když mluvíme o anatomické struktuře zrna, je třeba si uvědomit, že i složení endospermu se směrem od středu k obalovým vrstvám významně liší. Zatímco střed je de facto tvořen čistě kvalitním škrobem a bílkovinami poskytujícími kratší lepek, směrem k obalu stoupá aktivita amylas, které škrob částečně poškozují, a zároveň přibývá bílkovin. Ty se vyznačují větší tažností a schopností bobtnání, zatímco jejich pružnost směrem k obalovým vrstvám naopak klesá.

Proto při mletí pšeničného zrna postupujeme tak, že zrno nejprve rozdělíme na několik větších částí a následně je vymíláme směrem od středu k povrchu (tedy k obalovým vrstvám). Principem celého dalšího procesu je postupnými kroky separovat hrubší částice obsahující obalové vrstvy (tzv. krupice) od jemnějších částic čistého endospermu (mouk). Krupice a mouky vznikající v prvních několika mlecích chodech označujeme jako „přední produkty“. Produkty následných mlecích chodů, které obsahují čím dál větší podíl obalových vrstev, což se projevuje prudkým nárůstem obsahu minerálních látek (tzv. popela), pak označujeme jako „výše vymleté“ nebo „zadní“.

Mouky, které se získávají v předních frakcích, jsou pekařsky nevhodné, ale naopak jeví velmi příznivé vlastnosti pro uplatnění ve vařených výrobcích (knedlíky, těstoviny, noky), případně v cukrářském zpracování při výrobě některých šlehaných a třených hmot. Jsou charakteristické bílou barvou a nízkým obsahem minerálních látek.

Směrem dále k vnějším vrstvám se nacházejí frakce, které poskytují typicky pekařské mouky. Obsahují větší obsah lepku se zvýšenou schopností bobtnání a vyváženým poměrem tažnosti a pružnosti.

U vysoko vymletých mouk se pak vedle vyššího stupně poškození škrobových zrn začínají ve větší míře objevovat neškrobové polysacharidy a lepek ztrácí pružnost, která díky vysokým bobtnacím schopnostem přechází v rozplývavost. Tyto pšeničné mouky se dobře uplatňují při výrobě klasického žitnopšeničného chleba. Mají vyšší obsah minerálních látek a vyznačují se tmavším zabarvením.

Principy sestavování mlýnských produktů

Pasážních produktů z jednotlivých mlýnských chodů bývá v pšeničném mlýně více než třicet. Z těch potom mlynáři sestavují finální produkty, tzv. druhové mouky, což jsou směsi pasážních mouk požadované granulace a technologických vlastností.

Podívejme se nyní společně na hlavní typy druhových pšeničných mouk a krupic, jejich složení a vlastnosti.

|

Mlýnský produkt |

Složení |

Skladba pasážních mouk |

Použití |

|

Krupice, hrubé a polohrubé mouky |

- lepkové bílkoviny s vysokou pružností a nízkou tažností - kvalitní nepoškozený škrob - obsah popela: 0,35 – 0,55 % - velmi nízký obsah ostatních složek - nízká enzymová aktivita |

sestaveny výhradně z předních pasážních produktů |

výroba těstovin, noků, knedlíků, případně výroba některých šlehaných a třených hmot (cukrářská výroba) |

|

Hladká mouka světlá |

- lepkové bílkoviny vyrovnané, obsah mokrého lepku cca 30% - mírně poškozený škrob - obsah popela: 0,5 – 0,6 % - enzymová aktivita přiměřená nižšímu obsahu popela |

sestavena z převahy předních pasážních produktů |

běžná pekařská mouka používaná hlavně pro výrobu běžného (bílého) pečiva, jemného pečiva, toustových a sendvičových chlebů |

|

Hladká mouka polosvětlá |

- lepkové bílkoviny vyrovnané, vyznačují se vyšší vazností vody a tažností, obsah mokrého lepku vyšší než 30 % - mírně poškozený škrob - obsah popela: 0,6 – 0,75 % - vyrovnaná enzymová aktivita |

sestavena z převahy předních pasážních produktů s přídavkem mouk ze středních až zadních pasáží |

velmi kvalitní pekařská mouka, použití obdobné jako u hladké mouky světlé, nehodí se k výrobě pečiva, u něhož se požaduje vysoká bělost střídy a k výrobě syrových chlazených těst (šedivění) |

|

Hladká mouka chlebová |

- vyšší podíl méně kvalitních „nelepkových“ bílkovin, obsah mokrého lepku vyšší než 35 %, ale s malou pružností, rozplývavý - vyšší poškození škrobu (v důsledku mechanického zatížení) - obsah popela: 0,8 – 1,15 % - významný podíl neškrobových polysacharidů |

sestavena převážně z mouk pocházejících ze středních a zadních pasáží |

použití je dáno názvem mouky; používá se (u nás převážně ve směsi s žitnou) při výrobě chleba |

Finální úprava mouk

Finální úprava mouk představuje poslední etapu mlýnského výrobního postupu, v němž se základní druhové mouky sestavené ve mlýně proměňují v obchodní mouky připravené k expedici.

Finální úprava má dva základní cíle:

1 – stabilizovat jakostní parametry mouk,

2 – modifikovat jakostní parametry mouk.

Po ukončení vlastní výroby jsou mouky vedeny do tzv. moučné míchárny, kde v důsledku promíchávání dochází k homogenizaci a současně k provzdušňování, které podporuje zrání mouky a tím i stabilizaci jejích parametrů.

Pro optimalizaci reologických parametrů se v rámci finální úpravy mouk využívá tzv. stabilizační fortifikace, což je dávkování velmi nízkých množství aditiv, jako je kyselina askorbová, enzymové preparáty, sušený lepek, případně emulgátory apod.

Při výrobě speciálních mouk se pak používá tzv. modifikační fortifikace. Zvláštním typem modifikační fortifikace je přídavek nutričních faktorů, jako jsou vitamíny, minerální látky, vláknina (často ve formě upravených otrub), aj.

Zdroj: Cereální chemie a technologie I (Doc. Ing. Josef Příhoda, CSc, Ing. Pavel Skřivan, CSc., Ing. Marie Hrušková, CSc.)